Höhere Qualität & Durchsatz – durch kombinierte Kompetenz zu effizienteren Abrichtrollen

Mit einer gemeinsam neu entwickelten Abrichtrolle gelang den Experten aus der DVS Technology Group eine Optimierung praktisch aller Parameter in der Fertigung mit einer Buderus Moduline.

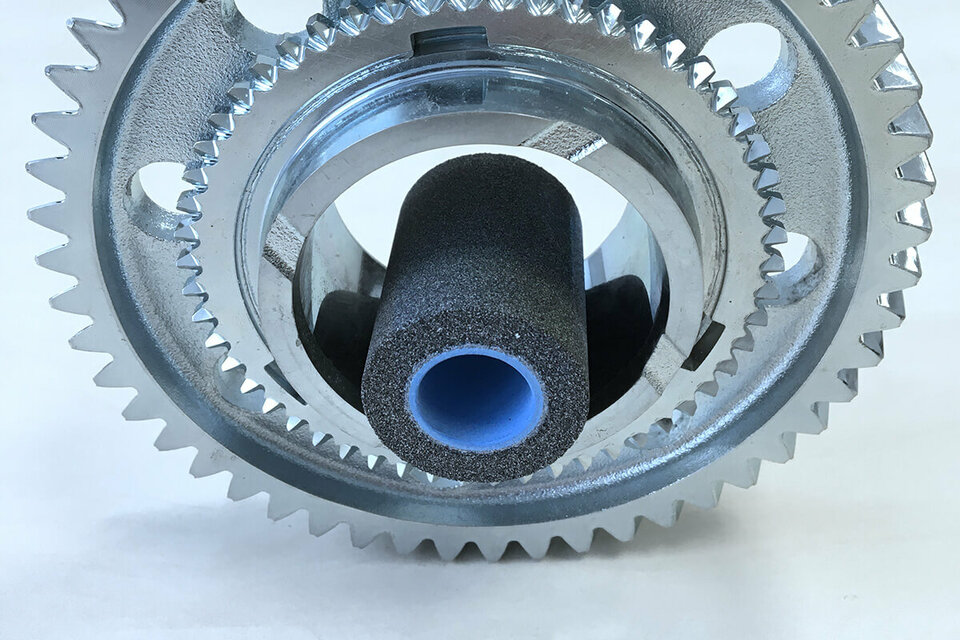

Die Ausgangssituation beim Innenschleifprozess auf einer AL145-Moduline-I-A-H-8TR-Simac-LA von Buderus war klar unbefriedigend: Der Prozess lief nicht stabil, die Rundheitswerte waren an der oberen Grenze von 2µm und die Rauheitswerte in der Bohrung des Zahnrades waren zu niedrig.

Zudem betrug der Abrichttakt beim Innenschleifen nur 20 Werkstücke. Die Abrichtrolle hatte einen sehr hohen Verschleiß und musste nach 8.000 Werkstücken getauscht werden.

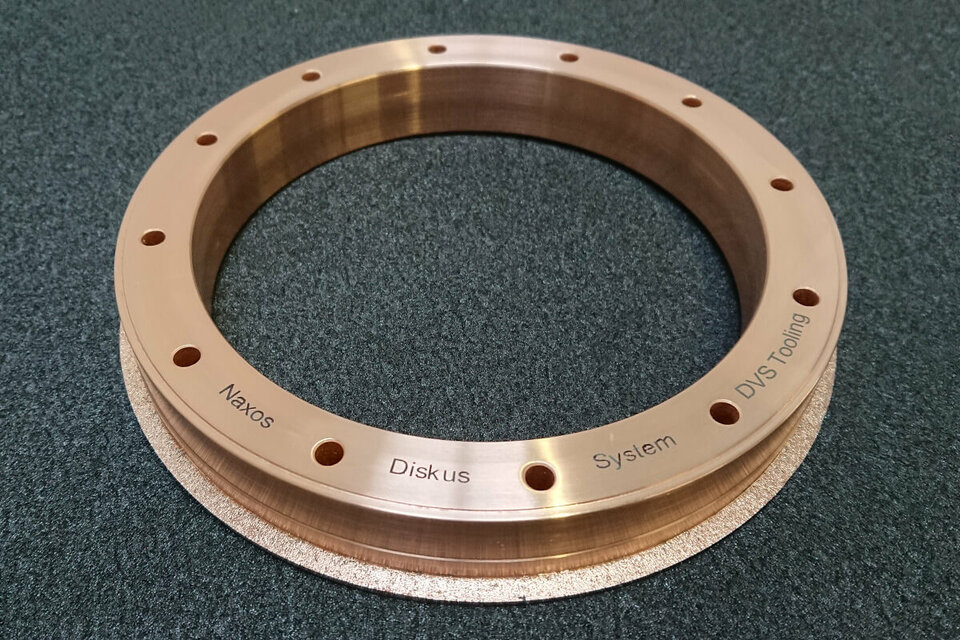

Um diesen Prozess und seine Ergebnisse deutlich zu optimieren, entwickelten die Experten von DVS Tooling, Buderus Schleiftechnik und Naxos-Diskus gemeinsam eine Abrichtrolle, die das jeweilige spezifische Know-how einbrachte. Ziel war, sowohl Bearbeitungsqualität als auch Wirtschaftlichkeit deutlich zu verbessern.

Die neue Abrichtrolle sollte eine höhere Standzeit besitzen und die Schleifscheibe beim Abrichten stärker aufreißen, um eine höhere Rauheit zu erreichen (Rz).

Außerdem musste eine neue Spezifikation der Innenschleifscheiben gefunden werden, die beim Schleifen weniger Druck erzeugt, um die Rauheitswerte und Rundheitswerte zu verbessern. Die Standzeit der Schleifscheibe sollte dabei ebenfalls verbessert werden.

Die von DVS Tooling neu entwickelte Abrichtrolle ist nun gesintert und nicht mehr wie zuvor galvanisch. Abmessungen der gesinterten Abrichtrolle Ø 100 x 3 mm mit einer Diamantkorngröße von D301. Die galvanische Rolle hatte bei gleicher Diamantkorngröße eine Abmessung von Ø 100 x 3,35 mm. Bereits bei einem ersten Test mit der neuen Rolle stellte sich eine deutliche Verbesserung ein: Die Standzeit stieg um das Fünffache an und die Rauheitswerte verbesserten sich.

Naxos Diskus fertigte dazu einen optimierten CBN Innenschleifkörper mit einer neuen Bindung in der Korngröße B107, die bei gleicher Festigkeit deutlich weniger Bindung benötigt. Dadurch besitzt der Innenschleifkörper einen deutlich höheren Anteil von Porenraum und so entsteht weniger Druck beim Schleifen. Bei einem weiteren Versuch mit Rolle und neu entwickelter Schleifscheibe zeigte sich eine deutliche Verbesserung in allen Bereichen: Rundheitswerte lagen nun in der Mitte der Toleranz, Rauheitswerte bei Rz 2µm. Der Abrichttakt konnte auf Anhieb von 20 auf 30 Werkstücke erhöht werden. Beim Abrichten wurden folgende Abrichtparameter optimiert:

- Qd 0,83 im Gleichlauf

- Abrichtbetrag 3 X 4µm

Die neue Abrichtrolle zeigte mit 82.500 Werkstücken die annähernd zehnfache Standzeit. Der Prozess läuft seitdem stabil und der Kunde ist begeistert von einem gleichzeitigen Plus an Qualität und Wirtschaftlichkeit mit seiner Buderus AL145-Moduline-I-A-H-8TR-Simac-LA.

Erst durch die intensive Zusammenarbeit unseres DVS Technology Dreiecks Buderus, DVS Tooling und Naxos Diskus ist es uns gelungen, die Werkzeuge und die Maschine so aufeinander abzustimmen, dass das Problem nachhaltig gelöst werden konnte.