制造领域自动化和数字化的全球流行趋势保证了机器人行业的可持续增长:据德国联邦统计局数字显示,有一半以上的大型工业企业目前已经在运用机器人了。

自动化的未来最重要的是依赖人机各自优势的智能组合。为了获得更好的效果,传统流程和工艺的所有环节都正在被重新审视。工业生产中所涉及的主要是在减少手工操作的同时改善人体工程学。近年的发展成果是,机器人的平均增长率已高于10%。目前这种增长势头并没有下滑—机器人仍是生产工艺自动化的关键组成部分。

驱动技术的特殊挑战

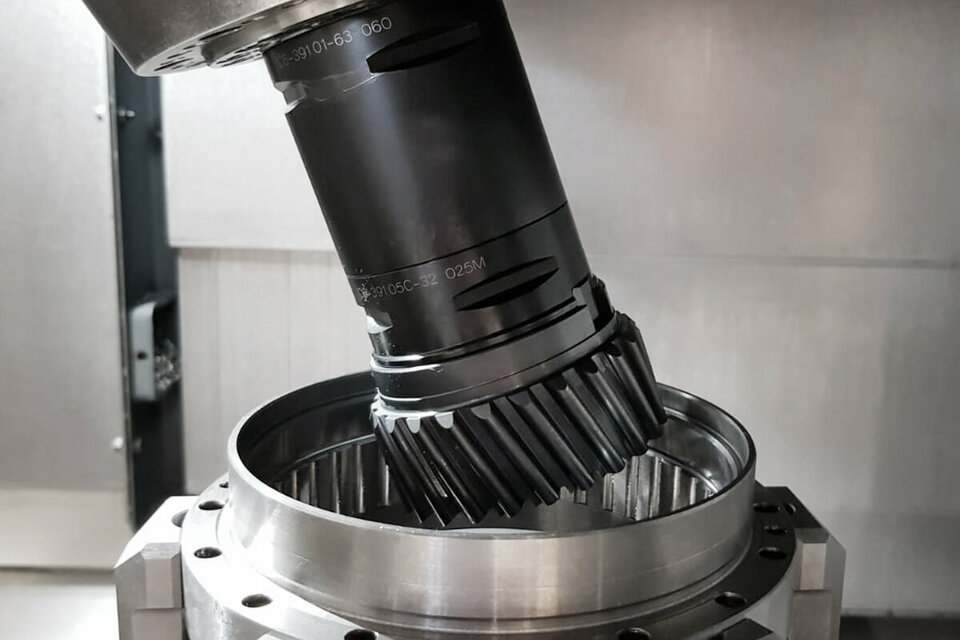

机器人对高动态下的定位精度设置了极其严格的要求。为此,传动系统的发展过程中将具有高扭矩刚性的低背隙齿轮运用在多轴关节臂机器人上。然而,随之而来的是对这些齿轮高质量生产技术的要求。机器人减速机具有高传动比和紧凑的设计。型式有行星减速机、轴式减速机和摆线减速机,以及诸如来自威腾斯坦的Galaxie®等新型减速机方案。摆线减速机目前在亚洲占据最大的市场份额。高传动比为公差带设置了局限性,因此齿形、齿距精度和定位精度必须满足不断提升的要求。即使很小的齿宽偏差或者微弱的定位偏差都能导致传动系统刚性的变化。由于机器人减速机传动比加工难度大,刀具对机器人的影响比对齿轮大很多。

摆线减速机面临的挑战是齿轮与凸轮孔的配套加工。这里,必须保持精密公差才能获得最小的背隙。在传统齿轮加工机床上,齿轮与凸轮孔是分别单独加工的。这里的位置定向必须由夹具保证。

能否实现在压缩成本的同时提升质量?

PITTLER SkiveLine上实现的加工策略,采用了一种不同的方式。在一次装夹中完成齿轮和凸轮孔的加工,加工摆线齿轮的夹具可以设计的更加简洁而不会对形位质量有负面影响。一次装夹完成加工的优点是可以生成凸轮孔和齿轮的基准,并通过机床进行校正。这种加工策略还能进一步提升位置质量。采用此种方式,PITTLER SkiveLine成功化解了一个显而易见的目标冲突—节省制造成本的同时提升质量。

PITTLER SkiveLine不但能加工外齿,还能完成内齿壳体的全序加工。PITTLER 刮齿技术能绘制特殊齿形,同时采用车、钻、铣削工艺完成其他所有功能面的加工。PITTLER SkiveLine加工机器人减速机零件不限于绿色加工本身。为了获得最高的质量,已经完成切齿和硬化的零件也能在PITTLER SkiveLine进行精加工。在这里,PITTLER就得益于DVS的模块化技术。

由此,PITTLER SkiveLine再一次证明了制造高精度齿轮并不需要专机, DVS模块化技术系统的柔性和可扩展基础才是成功的关键。为了达到这个目的,加工中心、夹具和刀具技术必须协同配合。